بُرد خالی ممکن است به یک آزمون خالی بُرد که در آن هر اتصال مدار (به عنوان لیست خالی تعریف شده باشد) به عنوان صحیح در بُرد به پایان رسید مورد تأیید قرار بگیرد. برای تولید با حجم بالا، بستر تستر، ثابت یا یک آداپتور سوزنی و سخت استفاده میشود که به ایجاد ارتباط با زمینهای مس یا سوراخ در یک یا هر دو طرف از بُرد به منظور تسهیل تست صورت بگیرد. کامپیوتر برق را به درخواست یک ولتاژ کوچک به هر نقطه تماس در جای مورد نیاز میفرستد و بررسی میکند که ولتاژ در دیگر نقاط تماس مناسب به نظر برسد. «کوتاه» میتواند به این معنی باشد که اتصال نباید در آن وجود داشته باشد. یک «باز» یعنیارتباطی که بین دو نقطه باید باشد اما نیست. برای بُردهای با حجم کوچک یا متوسط، تست پروب و تست آمادگی گرفته میشود تا ارتباط با مس / نقره / طلا / سطحهای لحیم کاری یا سوراخ کاری برقرار کند که به منظور بررسی اتصال الکتریکی از بُرد تحت میباشد. دیگر روش آزمون، تست اسکنCT صنعتی، میباشد که میتواند یک تصویرD3 از بُرد همراه با برش تصویر 2D تولید کند و همچنین میتواند جزئیات مانند مسیرهای لحیم و اتصالات را نشان دهد.

مونتاژ

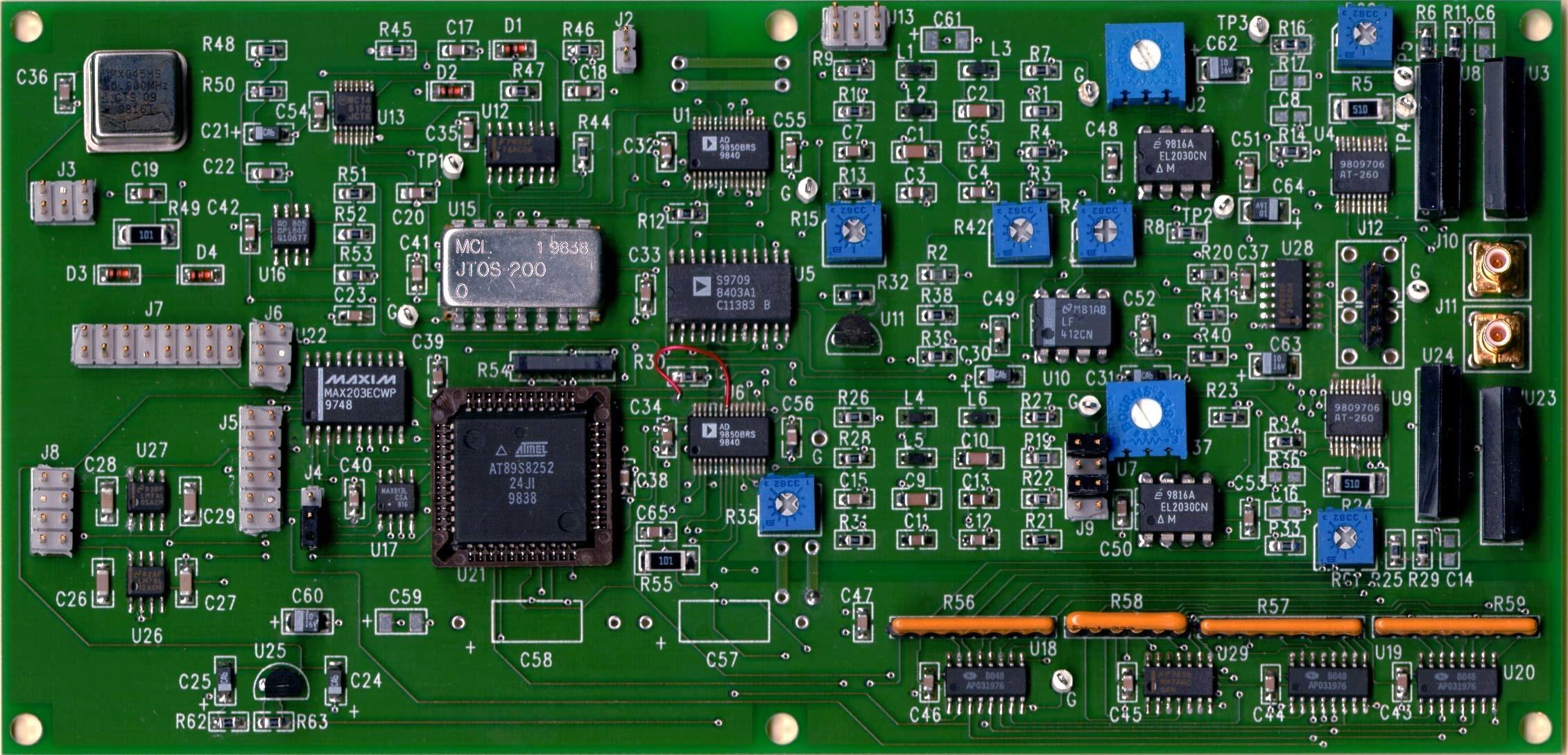

برد مدار چاپی مالتی لایر - ۴ لایه - آبکاری طلا

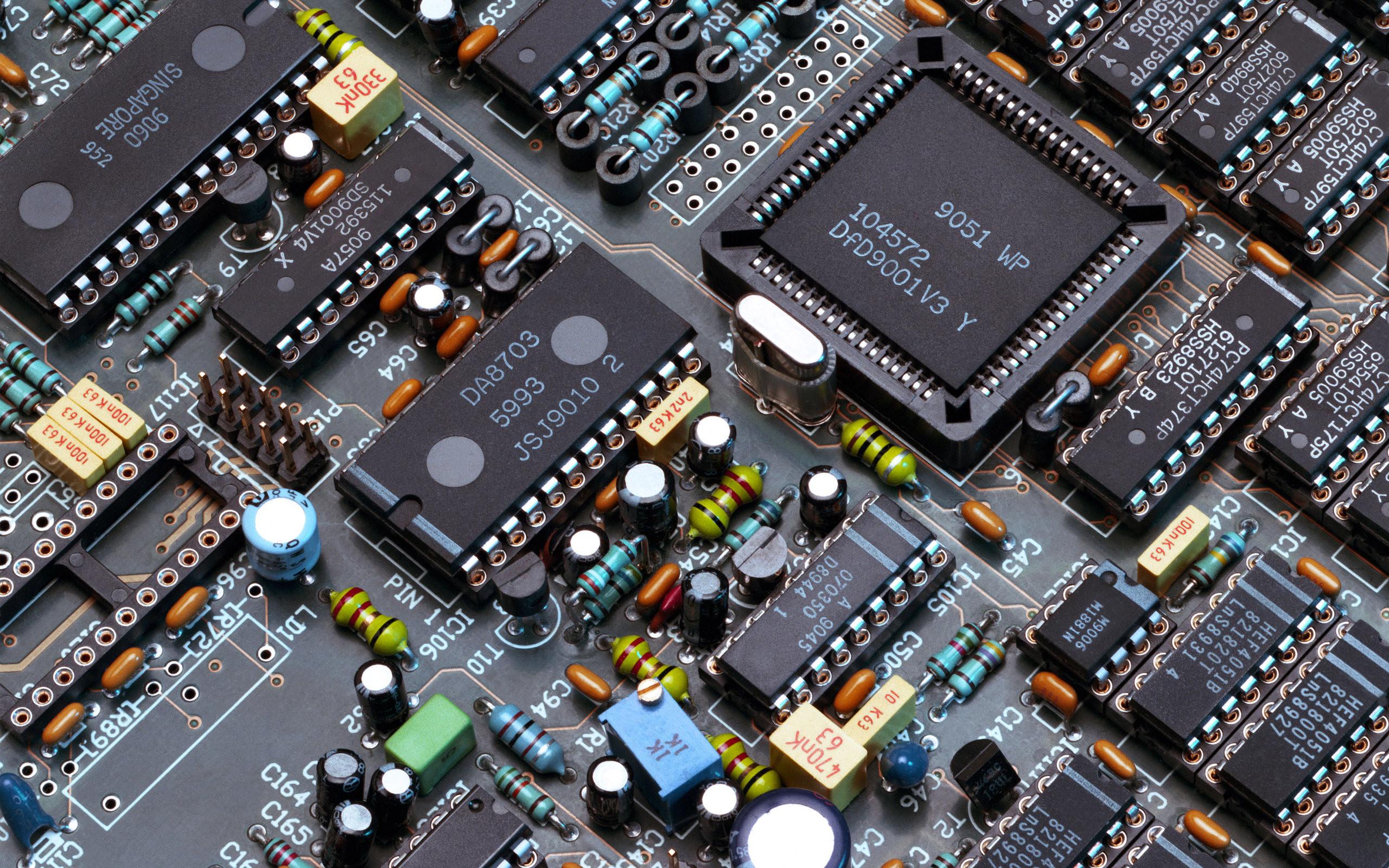

پس از اینکه بُرد مدار چاپی به اتمام رسید، اجزای الکترونیکی باید به شکل یک عملکردی مونتاژ مدار چاپی متصل شود، یا PCA (گاهی اوقات "مونتاژ مدار چاپی برد). در ساخت و ساز سوراخ کاری، روکش سربی جزء در سوراخ قرار داده شدهاست. در سطح پایه (SMT - سطح سوار فناوری) ساخت و ساز، مؤلفهها بر روی پد یا سطوح در سطح بیرونی برد مدار چاپی قرار میگیرد. در هر دو نوع ساخت و ساز، روکش سربی جزیی است که به صورت الکتریکی و مکانیکی به بُرد با لحیم کاری فلز مذاب ثابت میشوند. انواع تکنیکهای لحیم کاری وجود دارد که قطعات را به برد مدار چاپی متصل میکند. حجم تولید بالا معمولاً با دستگاه SMT و لحیم کاری کوره صورت میگیرد توسط، اما تکنسینهای ماهر قادر به لحیم قطعات بسیار کوچک میباشند. با استفاده از میکروسکوپ، با استفاده از موچین و آهن لحیم کاری نوک ریز برای نمونه حجم کوچک استفاده میشود. برخی از قطعات ممکن است بسیار دشوار به لحیم با دست باشند، مانند بستههای BGA. اغلب، از طریق ساخت و ساز سوراخ کاری و در سطح پایه باید در یک واحد مونتاژ ترکیب صورت بگیرد چرا که برخی از قطعات مورد نیاز فقط در سطح سوار بسته واحد هستند، در حالی که دیگری فقط از طریق سوراخ بسته در دسترس هستند. یکی دیگر از دلایل استفاده از هر دو روش است که از طریق سوراخ کاری نصب میتواند قدرت مورد نیاز برای اجزای به احتمال زیاد به تحمل فشارهای فیزیکی ارائه کنندبرای مقایسه بیشتر، صفحه SMT را ببینید.

پس از آمادگی بُرد ممکن است در روشهای گوناگونی مورد آزمایش قرارگیرد:

· در حالی که خاموش است بازرسی بصری، بازرسی نوری صورت میگیرد. دستورالعملهای JEDEC برای قرار دادن جزء برد مدار چاپی، لحیم کاری، و بازرسیهای معمول برای حفظ کنترل کیفیت در این مرحله از تولید برد مدار چاپی مورد استفاده قرار میگیرد.

· در حالی که خاموش است، تجزیه و تحلیل آنالوگ، تست کردن قدرت رخ میدهد.

· در حالت خاموش، در مدار آزمون، اندازهگیریهای فیزیکی (به عنوان مثال، ولتاژ) میتواند انجام شود.

· در حالت روشن، آزمون عملکردی، فقط چیزی را چک میکند که به آن دستور داده شدهاست.

به منظور تسهیل در این آزمون، برد مدار چاپی ممکن است با پد اضافه برای اتصال موقت طراحی شده باشد. گاهی اوقات این پد باید با مقاومت جدا شود. آزمون در مدار نیز ممکن است مرز ویژگیهای آزمون اسکن برخی از اجزای را اجرا کند. در مدار سیستم آزمون نیز ممکن است به برنامه اجزای حافظه در بُرد مورد استفاده قرار گیرد.

در تست اسکن مرز، مدارهای آزمون یکپارچه را به ICهای مختلف در بُرد تشکیل اتصالات موقت بین برد مدار چاپی آثار برای تست که ICها به درستی نصب شدهاست صورت بگیرد. تست اسکن مستلزم آن است که همه ICها آزمایش شود استفاده از روش پیکربندی آزمون استاندارد، یکی از رایجترین آزمون مشترک گروه (JTAG) استاندارد باشد. معماری آزمون JTAG وسیلهای برای تست اتصالات بینمدارهای مجتمع در بُرد بدون استفاده از پروب تست فیزیکی باشد. فروشندگان ابزار JTAG انواع مختلفی از الگوریتمهای محرک و پیچیده را ارائه میدهند، نه تنها به تشخیص مشکلات مربوطه، بلکه برای از بین برئن آنها.

هنگامی که بُرد در آزمون ناموفق باشد، تکنسین ممکن است اجزای معیوب را جایگزین کند، که به عنوان دوباره کاری شناخته میشود.

تکنولوژی از طریق سوراخ کاری

اولین برد مدار چاپی از طریق تکنولولوژی سوراخ کاری استفاده شد، که نصب و استقرار قطعات الکترونیکی توسط روکش سربی از طریق سوراخ در یک طرف بُرد و در طرف دیگر لحیم بر روی آثار مس قرار داده شد. برد ممکن است تک طرفه باشد، با سمت جزء، یا جمع و جور بُرد دو طرفه بیشتر، با قطعات اتصال در هر دو طرف باشد. نصب و راهاندازی افقی از طریق سوراخ قطعات با دو روکش سربی محوری (مانند مقاومتها، خازن، و دیود) است که با خم شدن روکش سربی ۹۰ درجه در همان جهت، و قرار دادن در بُرد (اغلب خم روکش سربی واقع در پشت انجام بُرد در جهت مخالف به بهبود استحکام مکانیکی قسمت مربوطه میانجامد)، لحیم کاری روکش سربی، و پیرایش کردن به پایان میرسد. ترسیمها ممکن است به صورت دستی یا توسط یک ماشین لحیم کاری لحیم شوند.

از طریق تکنولوژی سوراخ کاری برد مدار چاپی تقریباً بهطور کامل جایگزین تکنیکهای الکترونیک مونتاژ شد مانند ساخت و ساز نقطه به نقطه. از نسل دوم کامپیوتر در سال ۱۹۵۰ تا فناوری سطح سوار شده که در اواخر سال ۱۹۸۰ مطرح شد، هر جزء در برد مدار چاپی یک جزء از نمونه سوراخ کاری بود.

ساخت و ساز سوراخ کاری به قیمت تولید میافزاید چرا که نیاز است تا بسیاری از حفرهها به دقت حفر شوند، و منطقه موجود مسیریابی برای ترسیم سیگنال را محدود کند چرا که در زیر لایهای از بُردهای چند لایه سوراخ باید از طریق تمام لایهها در جهت مخاف رد شود. هنگامی که سطح نصب آماده شد، قطعات کوچک SMD هر جا که ممکن باشند استفاده میشوند، از طریق سوراخ کاری برای سطح بزرگ نصب با توجه به توان مورد نیاز یا محدودیتهای مکانیکی، یا تنش مکانیکی که ممکن است به برد مدار چاپی آسیب برساند.

تکنولوژی سطح سوار شده

فناوری پایه سطحی در سال۱۹۶۰ به وجود آمد، شتاب خود در اوایل سال ۱۹۸۰ به دست آورد و بهطور گستردهای اواسط سال ۱۹۹۰ استفاده میشد. قطعات مکانیکی دوباره طراحی شدند تا به زبانه فلزی یا کلاهک کوچک انتهایی مجهز شوند تا بتوانند بهطور مستقیم بر روی سطح برد مدار چاپی، به جای سیم روکش سربی و رد کردن آن از سوراخ، لحیم کنند. قطعات بسیار کوچکتر شدند و قرار دادن قطعات در هر دو طرف از بُرد به جای سوراخ کاری شایع شد، که منجر به تولید برد مدار چاپی بسیار کوچکتر با تراکم مدار بسیار بالاتر شد. مونتاژهای سطحی منجر به درجه بالایی از اتوماسیون، کاهش هزینههای نیروی کار و تا حد زیادی افزایش نرخ تولید شد. قطعات را میتوان به صورت نصب شده بر روی نوار حامل عرضه کرد. سطح سوار کردن قطعات میتواند در حدود یک چهارم تا یک دهم اندازه و وزن قطعات سوراخ کاری و اجزای منفعل بسیار ارزان ترباشد. قیمت دستگاه سوار سطح نیمه هادی (SMDS) بیشتر با توجه به تراشه خود تا بسته محاسبه میشود، البته با مزیت قیمت کمتری نسبت به بستههای بزرگتر. بعضی از اجزای انتهای سیم مانند سیگنال کوچک دیود سوئیچ 1N4148، بهطور قابل توجهی ارزانتر از معادل SMD هستند.

مشخصات مداری برد مدار چاپی

مواد

هر ترسیمی شامل یک بخش باریک مسطح فویل مس میباشد که پس از قلم زنی باقی مانده است. مقاومت تعیین شده توسط عرض و ضخامت ترسیمها باید به اندازه کافی برای جریان هادی حمل پایین باشد. شاید نیاز باشد تا ترسیمهای قدرت و سطح ممکن است از ترسیمهای سیگنال گستردهتر باشند. در یک بُرد چند لایه یک لایه ممکن است مس جامد به عنوان یک سطح برای محافظت و بازگشت نیرو عمل کند. برای مدارهای مایکروویو، خطوط انتقال را میتوان در قالب استریپ لاین و مایکرواستریپ با ابعاد دقت کنترل گذاشت تا از اطمینان سازگاری امپدانس مطمین شد.

در فرکانس رادیویی و سوئیچ سریع مدارات اندوکتانس و ظرفیت خازنی برد مدار چاپی، رساناها تبدیل به عناصر قابل توجه مداری میشوند که معمولاً نامطلوب هستند، اما میتوان آنها را به عنوان بخش عمدی طراحی مدار دانست، که مانع از نیاز به اجزای گسسته اضافی میشود.

لمینتها

به استثنای محصولات عجیب و غریب با استفاده از مواد یا فرایندهای خاص، تمام بُرد مدارهای چاپی امروزی را میتوان با استفاده از چهار مواد زیر ساخت:

1. لمینتها

2. لمینت با روکش مسی

3. رزین آغشته به مرحله B (Pre-preg)

4. فویل مس

نکات

لمینتها با قرار گرفتن در تحت فشار و درجه حرارت لایههایی از پارچه یا کاغذ با رزین گرماسخت به شکل نهایی جدایی ناپذیر از ضخامت یکنواخت خود تبدیل میشوند. اندازه آنها میتواند از۴ تا ۸ فوت (۱٫۲ در ۲٫۴ متر) عرض و طول باشد. بافت پارچه (ریسمانها در هر اینچ یا سانتیمتر) ضخامت پارچه، و درصد رزین متفاوت هستند که برای رسیدن به ضخامت نهایی و ویژگیهای دی الکتریکمورد نظر استفاده میشوند. ضخامت استاندارد لایه به لایه موجود در جدول ۱ فهرست شدهاست:

جدول ۱ ضخامت لمینتهای استاندارد در هر ANSI / IPC-D-275